15 במאי 2017- משלוח תבניות

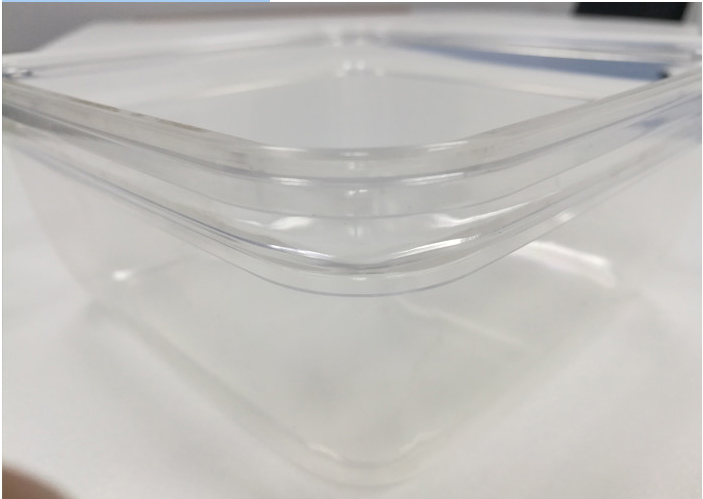

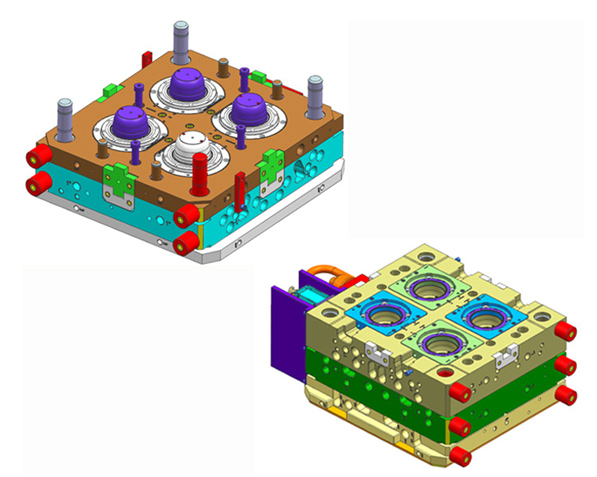

לאחר מספר חודשים של עבודה מאומצת, נשלחה אצווה של תבניות ביתיות (קופסאות מזון) ללקוח. מכיוון שהחלקים שקופים (כפי שמוצג בתמונה למעלה), וללקוח יש דרישה ברמה גבוהה למראה החלקים. צוות ההנדסה שלנו עשה הרבה כדי לכבוש את בעיית האוורור של החלקים. לבסוף, הלקוחות היקרים שלנו היו מרוצים מביצועי התבניות הללו, תודה רבה על התמיכה שלכם עמיתים יקרים שלי, כולכם הגיבורים שלי. תודה על כל המאמץ שלך! חחח…

למעלה מופיעים החלקים שהוזרקו מהתבנית שיצרנו.

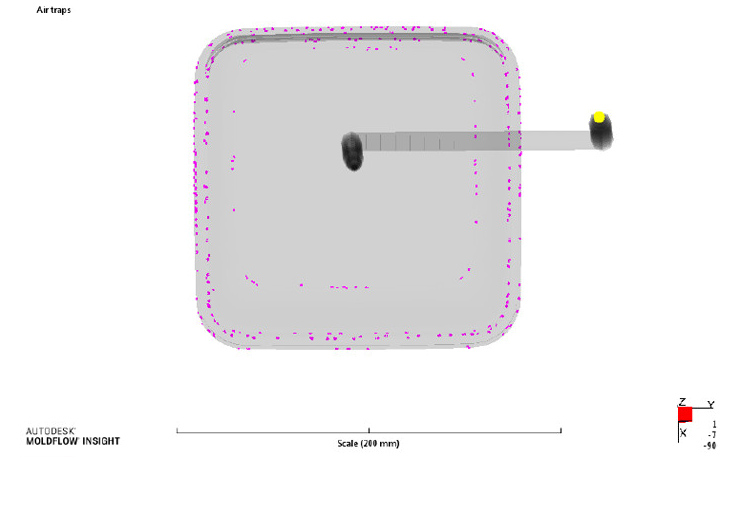

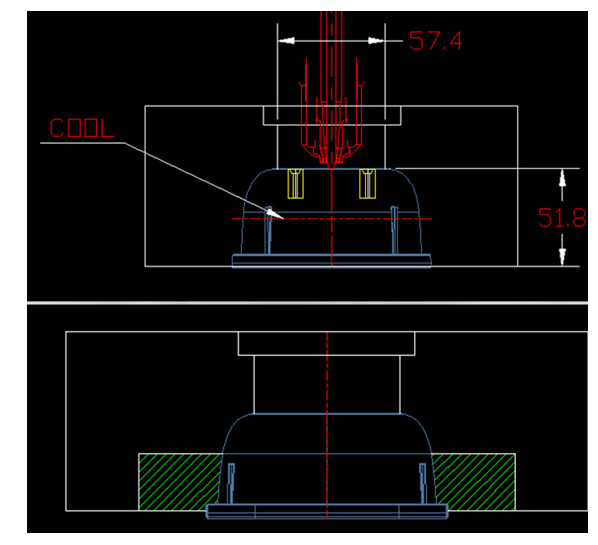

אולי לכמה חברים יש ניסיון בייצור תבניות לחלקים שקופים. כידוע, קערות אלה הן לא רק חלקי מראה, אלא גם חומר שקוף יצוק. לכן, המראה שלו מאוד מיוחד, ולכן יש להימנע מהוצאת אוורור, צעקות קצרות ומילוי חלקים. במקרה כזה, איך לעצב את התוספות כך שיהיו להם מצב אוורור טוב הופך למפתח להבטיח את איכות התבנית לבסוף, כמובן שגם קביעת פרמטר לחיצה טוב היא סיוע חשוב מאוד.

במיוחד יש גיאומטריה של 3 שלבים בחלק, ומכאן שפתח האוורור הפך לבעיה גדולה. צריך יצרנית עובש ניסיון לדעת באיזה מקרה עמדנו!

בסדר, תן לנו לסקור את התהליך המלא של ייצור תבניות.

שלב 1: הלקוח ביצע את ההזמנה עם נתוני חלקים.

קבלת החלק "נתוני 2D/3D", "גודל מכונת הזרקה" ו"פרמטר חומר חלק" וכו'.

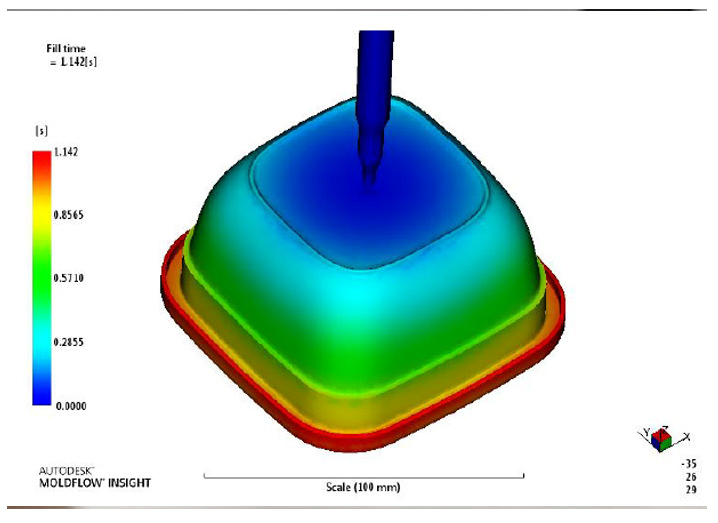

שלב 2: דוח זרימת עובש ו-DFM

ביצוע ניתוח זרימת העובש, לפי תוצאת הניתוח כדי לעשות את דוח DFM. יצר קשר עם הלקוח כדי לקבוע את הצעת עיצוב התבנית.

שלב 3: עיצוב תבניות מעצבי התבניות שלנו ישלימו את העיצוב לפי זרימת התבניות ודוח ה-DFM. לאחר מכן שלח את העיצוב ללקוח לאימות.

שלב 4: ייצור והרכבת תבניות לאחר קבלת אישור הלקוח לגבי עיצוב התבנית לבסוף, אנו מתחילים בעיבוד פלדה והרכבת חלקים.

שלב 5: ניסוי עובש

ניסוי עובש הוא התהליך החשוב ביותר לבדיקת איכות ייצור העובש, נסה לפוצץ את בעיות העובש ואז לפתור אותה במפעל שלנו, כדי להבטיח שניתן לייצר היטב את העובש במפעל ההזרקה של הלקוחות.

שלב 6: אופטימיזציה של עובש.

על פי תוצאת ניסוי העובש, אנו נעשה את עבודת שיפור העובש כדי לייעל את בעיות העובש. בדרך כלל נבדוק את התבנית 1-3 פעמים כדי שהתבנית תגיע לחלוטין לדרישת הלקוח.

שלב 7: משלוח.

לאחר קבלת אישור הלקוח למשלוח עובש, נארז את התבנית היטב ואז ניצור קשר עם המשלח הלוגיסטי כדי לספק את התבנית ללקוח.

זמן פרסום: 26 ביולי 2020